聯系我們

聯系我們

0769-23328642

0769-23328642

電池的出現時間可能比我們印象中的要早得多的多,甚至可以追溯到兩千多年前中東地區的帕提亞王國。當時人們使用一個裝滿了醋的陶罐,罐中固定一根包裹著銅的鐵棒,就可以產生幾伏的電壓,這也是目前記載最早的電池發明。如今電池的種類多種多樣,包括鋰電池、蓄電池、5號電池或7號電池等等,今天華和激光要介紹的是一種新型的紐扣電池的激光焊接應用。

以近年來最受關注的消費電子產品TWS(真無線藍牙)耳機、智能手表、智能音箱等為代表,紐扣電池一般由主控芯片、電池、柔性電路板以及控制器等組成,其中電池成本占比約為10%~20%。以Airpods Pro為例,其整體共含3只電池:兩只耳機和充電倉中各一只,其耳機中的電池為新型可充電式扣式電池。相比其他電子產品而言,TWS耳機中的扣式電池由于是新型可充電式,其加工技術難度相較傳統一次性扣式電池而言更高,所以價值量更高。

傳統的紐扣電池加工技術是用電阻的熱效應將焊片與電池殼進行熱熔合而形成焊接的電阻焊。此焊接技術雖便捷、成本低,但缺點也顯而易見,例如只能用于單一的材料焊接、焊痕不美觀、焊點尺寸不精準且易氧化發黑、披鋒大等問題,并且在作業過程中受設備和人員操作影響因素較大,易出現焊片脫落、焊腳電池電壓下降等影響安全性問題。因此,電阻焊不再適用于有著高質量要求的新型紐扣電池的加工。

新型紐扣電池在加工過程中一般是將其應用于電路板上,需要在其表面焊接引腳。針對不同電路板的需要,焊接引腳的形式往往各種各樣,同時,新型紐扣電池焊腳較為復雜,電阻焊工藝專業性不強,針對現有的電阻焊接技術無法滿足新型紐扣電池的高質量焊接要求,眾多紐扣電池生產商將目光投向激光焊接技術。

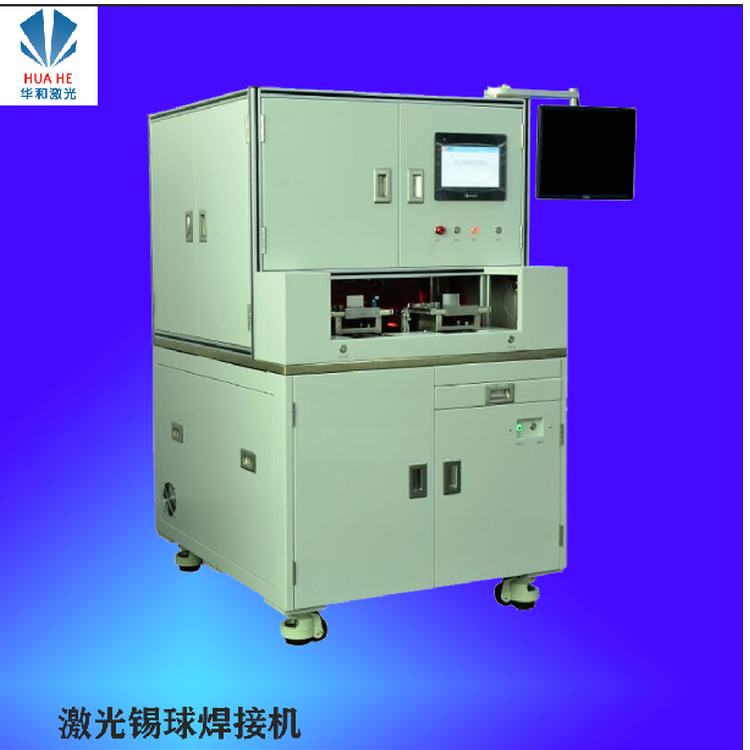

激光焊接技術能夠滿足紐扣電池的加工技術多樣性,例如異種材料(不銹鋼、鋁合金、鎳等)焊接、不規則的焊接軌跡、優秀的焊接外觀,牢固的焊縫、更細致的焊接點以及更精準的定位焊接區域等。不僅如此,激光焊接還能使產品的一致性高并且降低對電池的傷害性,避免原料的浪費。而華和激光自2015年創立以來,在非金屬材料焊接領域的成就顯著,作為國內首家激光焊錫設備制造商,在扣電池的激光焊接加工工藝的研發中取得顯著成績。

無線藍牙耳機電池的自動激光焊錫工藝優勢如下:

1.更高的能量密度,更容易達到材料吸收閾值(特別是高反材料,優勢更加明顯);

2.可實現多種焊接軌跡圖形。如正弦線形、螺旋線形、螺旋點形等;

3.焊斑更小、焊縫深寬比更大,相同焊點大小情況下可獲得更大的接觸面積,焊縫強度和拉力更大;

4.較高的功率密度。其焊接原理與傳統的基于大熔池的焊接原理不同,更加類似于鑲嵌的焊接效果,可獲得更高的焊縫強度,特別是在異種材料焊接上更有優勢,可以減少脆性化合物的生成。